製品概要

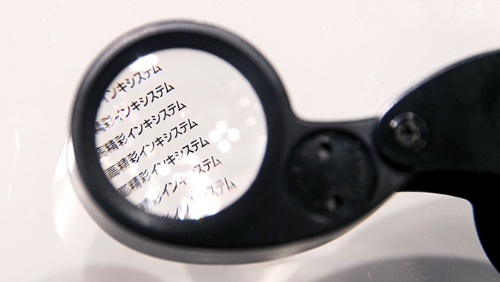

高品位・高精細インキはベタや微細なパターンを忠実に再現できるインキであり、線幅100µmの細線を非常に高い精度で安定的に印刷できるインキです。XERインキは銘鈑等の細線や文字印刷に適しており、後加工時の塗膜の柔軟性や耐熱性に優れた一液型スクリ-ン印刷インキです。

- 高精彩インキセレクター

用途

- 家電銘板、自動車銘板

-

自動車・バイク

-

家電(IoT)

-

スマホ・タブレット・スマートウォッチ

-

センサー

-

ゲーム

-

その他

特長・機能

- 100μmの細線やドット等、非常に高い精度の印刷が可能です。

- 優れた印刷安定性と高速印刷性があります。

- インキ塗膜は優れた接着性を有しています。

- 耐候性、耐熱性に優れたカラーバリエーションの設定があります。

- 多色設定

- 微細印刷

- 高速印刷

- 速乾・遅乾

基材

- 易接着処理PETフィルム、PC(ポリカーボネート)フィルム、シ-ト

- ※素材によりアニール(予備加熱)が必要な場合がありますので、使用前にご確認下さい。

- PC

- 易接着処理PET

希釈

- XZ-705溶剤 希釈0~5%

- ※消泡剤などが経時で分離する事があります。ご使用前にインキを十分に攪拌して下さい。

- ※接着性、版上安定性、その他悪影響を及ぼす可能性があるので他の溶剤は使用しないで下さい。

補助剤

- XSM-40消泡剤 1%以内 (消泡、レベリングの向上用)

推奨洗浄剤

- スクリーン洗剤L2

メッシュ

- L-355メッシュ (L-355メッシュのとき、印刷面積は971墨で約80m2/kg)

- ※推奨:NBCメッシュテック製のL-screen 355メッシュ

- ※T-350メッシュでも印刷できます。

乾燥

- 80℃ 30分

- 重ね印刷 各層 80℃ 10分 (タックフリー) 最終層 80℃ 30分

- ※乾燥が不十分だとブロッキングが発生する恐れがあります。十分な乾燥を行って下さい。

設定色

-

001ビクトリア

-

168紅

-

177赤

-

246青黄

-

277赤黄

-

391藍

-

526朱

-

581牡丹

-

675白

-

797草

-

821紫

-

971墨

- ※カラー分解用(TC)の色設定もあります。

注意

- 製品化前の確認:原反・工程・印刷・乾燥条件の違いにより接着性、耐性が変化する事があります。量産印刷前には必ず接着性や耐性を確認して下さい。

- インキの品質安全期間:未開封で製造日より24か月

消防法

- 危険物第四類第三石油類、危険等級Ⅲ級

安全な取り扱い

- 皮膚や目を保護するために、安全手袋や保護眼鏡をご使用下さい。インキが皮膚に付着した場合は、石鹸などで十分に洗い流して下さい。また、目に入った場合は水(または微温水)で十分に洗眼した後、医師の診断を受けて下さい。

- 使用後は、容器を完全に密閉し冷暗所に保管して下さい。

- SDSを用意しております。本製品を取り扱う前にSDSをご請求頂き、ご理解の上使用者の責任においてお取り扱い下さい。

耐性

| 試験項目 | 試験条件 | 試験結果 |

|---|---|---|

| 接着性 | JIS K 5600-5-6:ISO2409(クロスカット法)、 1mm幅で 6×6、セロハンテープ剥離、剥離の無い事 | 0(剥離無し) |

| 耐熱性 | 110℃ 、 48H、塗膜の外観変化、原反からの剥がれの有無 | 異常無し |

| 耐水性 | 水道水 168時間浸漬、塗膜の外観変化、原反からの剥がれの有無 | 異常無し |

| 耐温水性 | 40℃ 温水 48時間浸漬、塗膜の外観変化、原反からの剥がれの有無 | 異常無し |

| 耐酸性 | 5%塩酸、24時間浸漬、塗膜の外観変化、原反からの剥がれの有無 | 異常無し |

| 耐アルカリ性 | 5%水酸化ナトリウム、24時間浸漬塗膜の外観変化、原反からの剥がれの有無 | 異常無し |

| 耐アルコール性 | 学振型摩擦試験機、カナキン3号綿布エチルアルコール含浸、荷重 500g 50回での剥離の有無 | 異常無し |

| 耐摩擦性 | 学振型摩擦試験機、カナキン3号綿布、荷重 500g 500回での色落ちの有無 | 異常無し |

| 耐錘落下性 | JIS K5600-5-3 デュポン衝撃変形試験機にて錘500gを50cmの高さから落下 | 異常無し |

| 屈曲性 | JIS K5600-5-1: ISO 1519: (円筒形マンドレル法)22mmφでのヒビワレの確認 | 異常無し |

| 耐打抜性 | プレス機による打ち抜き | 異常無し |

| 促進耐候性 | JIS K-5600-7-7:ISO 11341:(キセノンランプ)ウエザオメータ、ブラックパネル温度 63+/-3℃ 降雨18分/120分変褪色、剥離の有無 | 1000h 異常無し |

試験条件

- 試験条件 【XER-971墨】 【80℃ 30分】【L-355】【原反:0.5mmポリカーボネート】

- 上記耐性試験結果は、弊社における測定結果であり保証値ではありません。

- 本カタログに記載されている情報は、予告なく変更する場合が有ります。

よくある質問

FAQ

-

スクリーン印刷とは何ですか?

-

スクリーン印刷とは、孔版印刷の一種で、「パターン支持材として紗を用い、その上に作られた版画像を通してスクリーン印刷インキを被印刷体に転移させ画像複製を行う技術の総称」とされています。

被写体については、空気と水以外の物すべてに印刷が可能であるとされています。もちろん、平面だけでなく、曲面、特殊形状、成形品にも印刷が可能です。

-

墨インキを重ねた際にピンホール状に透けてしまいます。どうすれば良いでしょうか?

-

ピンホール状に透ける原因として

①一層目の膜厚が薄い。(5μ以下)

②インキの稀釈率が多い。(20%以上)

③スキージ圧が強い。

④下地がメジウムベースの薄い色である。

などの複合的要素が考えられます。チェックしてください。 -

乾燥はどれくらいすれば良いのでしょうか?

-

多色印刷の場合、一色毎の乾燥は各インキの一次乾燥条件で乾燥し、一液インキは最終色印刷後、二液インキはバインダー印刷後に、各インキの最終乾燥条件に従って加熱乾燥して下さい。

-

なぜ中間乾燥と最終乾燥があるのですか?

-

射出成形時に残留溶剤があると、密着不良やインキ流れを誘発します。その為、中間乾燥条件でスクリーン印刷終了後、最終の乾燥を必ず行って残留溶剤を飛ばす必要があります。

-

中間乾燥を長くしたら、ピンホールやクラックが発生しました。どうすれば良いのですか?

-

一液型の場合、中間乾燥が長いと下地インキに重ねインキの溶剤が急速に染み込み、ピンホールを発生させる可能性があります。

二液型の場合は、中間で加熱乾燥し過ぎると硬化反応が進み、重ねインキをスクリーン印刷した際に、塗膜が膨潤してしわが発生します。それがクラック状に見える場合があります。

対策として、中間乾燥時間を短くする事を行って下さい。

- 関連するインキ