終了のイベント

コンバーティングテクノロジー総合展 2018 出展レポート

開催概要

当社は「コンバーティングテクノロジー総合展 2018」において、製品の意匠性や機能性を 付加する技術や材料をテーマとする「三次元表面加飾技術展」に出展致しました。

今回は、高精彩インキ(高品位・高精細スクリーンインキ)を中心に、 最新の印刷・インキ技術をご紹介致しました。

- 会期

- 2018年02月14日 ~ 02月16日

- 会場

- 東京ビッグサイト

- 公式HP

- http://convertechexpo.com/

出展内容の一覧

1. 高精彩インキシステムの7つの便益のご紹介

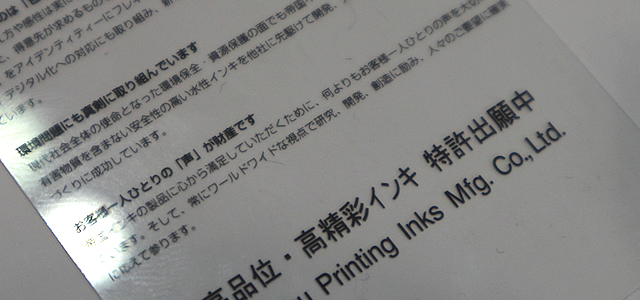

1. 微細印刷性

高精彩インキシステムでは、100µmの毛髪程の微細なラインを100µm~116µmの精度で 印刷可能です。また、グラデーションのドット径についても100µmを安定して実現します。 その結果、従来のスクリーン印刷では不可能だった表現・デザインを綺麗に高解像度に印刷します。

- 画数の多い漢字のにじみなく正確な印刷例(線幅50µm)

-

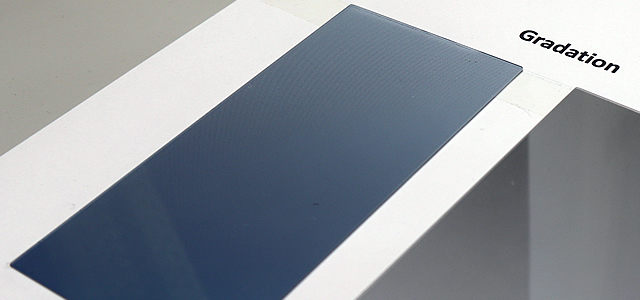

- 100µmレベルの細かいドットパターンによる美しいグラデーション表現の例

-

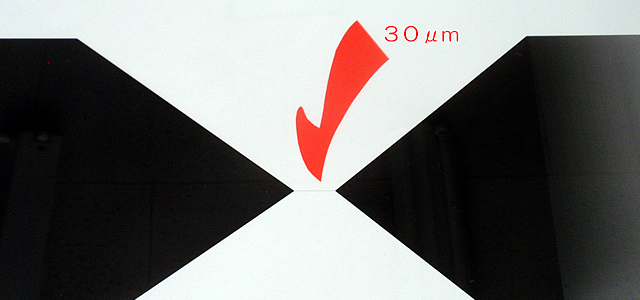

2. 面印刷性(ベタと細線の同時印刷)

従来品の場合、ベタ・グラデーション・細線で印刷条件が異なるために 印刷条件と版を変える必要があり、それがコストアップの原因となっていました。 しかし、高精彩インキシステムではベタ・グラデーション・細線を同時に印刷が可能となります。 その結果、加飾性の向上とコスト削減を両立することが可能となりました。

- ベタ-細線(30µm)-ベタ-グラデーションを同時に印刷した例

-

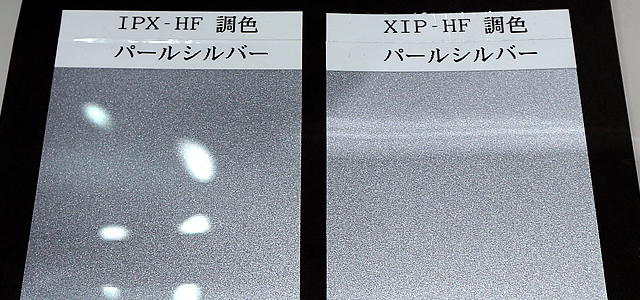

高精彩インキシステムはベタ印刷においても力を発揮します。 従来インキではムラが発生しやすいメタリック・パール・マット・AG(アンチグレア)などの 機能性インキのベタ印刷においてもムラの無い美しいベタを実現します。

- パールシルバーの印刷例(高精彩インキ(右))

-

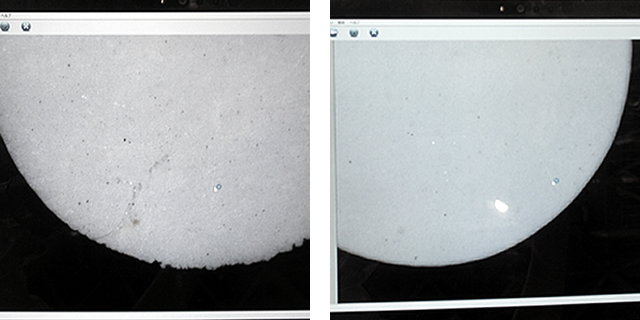

3. ソーエッジ(凹凸)対応性

10µm以下のソーエッジで、凸凹のない綺麗な直線や真円、綺麗な抜き文字印刷が可能です。

- 従来インキ(左)は、印刷境界線にギザギザが発生。 高精彩インキ(右)は、美しい印刷境界線を実現。

-

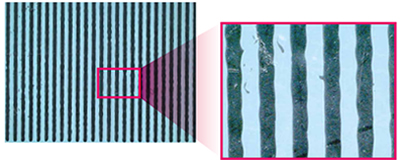

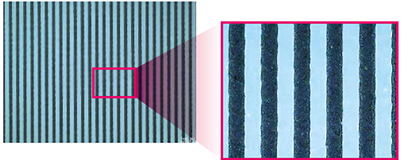

4. 連続印刷性

生産効率向上と不良率低減を両立。ライン&スペースが100µm~116µmの微細印刷と1500枚の連続印刷の両立が可能です。

- 従来インキ(左)(上)300枚目で飛び散りが発生しています。

高精彩インキ(右)(下)1500枚連続印刷をしても安定して仕上がります。 -

5. 高速印刷性

ライン&スペースが100µm~116µmの微細印刷と シリンダー印刷機による 800~1500枚/時の高速印刷の両立が可能です。

- 微細印刷を高速印刷した事例

-

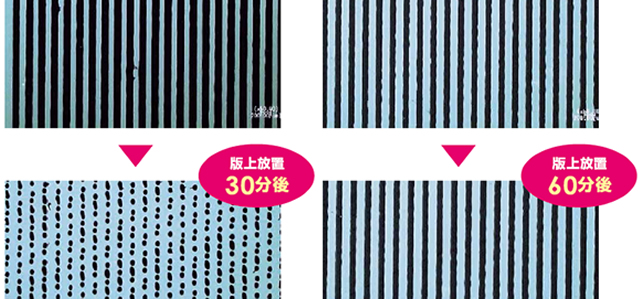

6. 再印刷性

版上にインキを被せ 1時間放置しても再印刷が可能です。印刷作業の中断時の手間の削減など作業性が大幅に向上します。

- 従来インキ(左)を版上30分間放置後。 高精彩インキ(右)を版上放置1時間

-

7. 刷版洗浄回数と時間の削減

印刷内容にも依存しますが、従来インキでは20分程度で版洗浄が必要となります。 しかし、高精彩インキシステムでは、細かいデザインの印刷でも版洗浄は90分に1回程度で済みます。

-

安定した印刷で、 刷版の洗浄回数を 5分の1に削減!

2. 高精彩インキ(高品位、高精細スクリーンインキ)による工程削減のご提案

1.10版10工程を5版5工程に。製版費・作業費の大幅削減:

通常、カラーのイラスト画像や写真画像の印刷をスクリーン印刷で行う場合、画像の色相に合わせて 色を分解し重ね合わせて印刷を行います。 そのため、色数が多ければ版数·工程数が増えてコスト増となります。

しかし、高精彩カラー分解インキでは、4色でも高解像度画像が再現できるため、版数や工程数を削減出来、 低コストでカラーのイラスト画像や写真画像の印刷が可能になります。

使用例:

カラーの加飾製品、高解像度画像印刷

- 従来インキ(左)では10製版10工程。 高精彩インキ(右)は5製版5工程で実現。

-

3. フィルムインサート成形(FIM/IMD)によるデザイン性向上のご提案

1.フィルムインサート成形(FIM/IMD)

Film Insert Molding(FIM) / In-Mold Decoration(IMD)とも呼ばれ、 スクリーン印刷されたフィルムを金型内に挿入し、一体成形により成型品を加飾する工法です。

FIM/IMDは、塗装では難しい多色・細線・グラデーションによる加飾が可能となります。 また、耐性、生産性(部品数の削減・少ロット対応)にも優れています。

- 塗装では実現できないグラデーション・細線を組み合わせた成型物の加飾例

-

2.FIM/IMDによるPP樹脂の加飾

PP樹脂は比重が軽く、高い強度を持つため様々な工業製品に応用されています。 そのPP樹脂成型品においても、従来は困難であったFIM/IMDによる加飾が可能となりました。

特徴:

1) 軽量化・強度化を実現します。

2) PP樹脂+塩ビステッカーよりも加飾性・効率性に優れています。

3) PP樹脂にPPフィルムでの一体成形加飾のためリサイクルが容易です。

使用例:

二輪・四輪自動車部品、家電製品、携帯電話、建材

- FIM/IMDの工程: (1)スクリーン印刷 (2)フォーミング (3)インジェクション

-

4. 自動運転・AI化を支えるセンサー用インキのご紹介

1.センサー用インキによるセンサー機器の精度向上

自動車の自動運転や各種製品のAI化による自動化には、センシング機能の精度向上が必須となります。 センサー用インキは、各種センサ―の高精度化・誤動作防止をご支援します。

特徴:

1) 各種センサーに合わせて透過させる波長を選択・限定することが可能です。

(意図しない波長光の侵入を防ぎ、センサーの誤動作を低減。)

2) 塗膜面の優れた平滑性(レベリング)により、乱反射等による誤動作を防ぎます。

3) 可視光を反射させることでセンサー受信機を隠すことが可能です。

(機能と加飾性の両立。また、セキュリティー用途への応用が可能。)

使用例:

自動運転用センサー、各種機器の自動化用センサー、工場・設備の自動化用センサー、 セキュリティー用途のセンサー(入室管理、本人認証、他)

- センサー機能を駆使した自動運転の例

-

- 指紋認証部と筐体の色を合わせたデザイン性の高い指紋認証機器の例

-

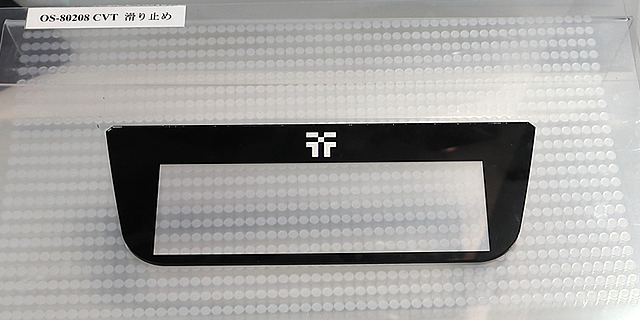

5. 製品の利便性・安全性の向上をご支援するご提案

1.滑り止め機能の付与による利便性・安全性向上

家電製品や電子機器の筐体に滑り止め機能を付与することで、製品使用時のグリップ力を高め 使いやすさの向上や落下事故を防止します。

使用例:

家電製品、スマートフォン

- 滑り止め機能を持つクリアーをドットで印刷した例

展示物(黒の窓枠印刷物)が滑り落ちずに保持されています。 -

6. メッキ代替による環境負荷低減とコスト削減の両立のご提案

1.金属メッキレベルの非常に高い光沢の実現するミラーインキ(鏡面インキ)

メッキ代替として環境面、コスト面でメリットがあり、家電製品、携帯電話、自動車等に展開が可能です。 また、鏡面の持つ光の反射力を活用し、光学機器・電子機器の部材への応用も可能です。

特徴:

1) 優れた鏡面形成: ムラの無いクリアーな鏡面塗膜を形成することが可能です。

2) 優れた印刷適正: 印刷適正に優れ、抜き文字・凸文字の印刷にも適しています。

3) 環境に優しい: 有害物質や塩ビ系樹脂を使用していません。

(メッキと比較して環境安全性が高く、環境対策費の削減が可能。)

4) 光学機能の応用: 鏡面の持つ光の反射機能は光学・電子機器の部材に応用が可能です。

使用例:

家電製品、携帯電話、自動車、光学部品、電子部品

- 鏡のような鏡面に展示会資料が映りこんだ例

-

- 関連する技術情報

-

- 高精彩インキ(高品位・高精細スクリーンインキ)のご紹介

- 成形用高精彩インキ

- 7つの便益のご紹介

- 高品位・高精細スクリーンインキのご紹介

- PP樹脂製品の新しい加飾のご紹介

- FIM/IMD技術講座 第1回:FIM/IMDのメリットと3つの工程

- FIM/IMD技術講座 第2回:スクリーン印刷工程のご説明

- FIM/IMD技術講座 第3回:フォーミング工程のご説明

- FIM/IMD技術講座 最終回:インジェクション工程のご説明

- IRX-HFのご紹介

- GLS-HFのご紹介(2)

- 赤外線透過インキ(IR透過インキ)と隠し印刷のご紹介

- MIR-51000ミラーシルバー

- ミラーインキ(鏡面インキ) によるメッキ代替

- MIX-HFのご紹介(3)

- MIX-HFのご紹介(1)

- 関連するイベント情報

ご紹介したインキ・工法・試作品について

お気軽にお問い合わせください。