製品・業務の高付加価値化を支援する当社の「ソリューションサービス」が、

皆様から頂いたご質問とその回答を、印刷用語のご説明も含めてジャンル別にご提供します。

製品・機能

製品全般、環境対策

-

RoHS、WEEE、ELVとは何ですか?

-

RoHS指令は2011年にRoHS2に改正され、カドミウム、鉛、水銀、六価クロム、PBB(ポリ臭化ビフェニル)、PBDE(ポリ臭化ジフェニルエーテル)4物質のフタル酸エステル(DEHP、BBP、DBP、DIBP)が追加の使用が制限または禁止されています。

この計10物質はそれぞれ最大許容濃度が定められ、最大許容濃度を超える量を含む製品はEU域内で製造・販売できません。

これらの「指令」とはEU指令で、EU域内で流通する製品であれば規制対象になるので、輸出品を製造している多くの日本企業も影響を受けます。さらに、自社製品を直接EU域内に輸出していなくても、自社製品が組み込まれた製品が輸出されていればさかのぼって保証が求められます。WEEE指令とRoHS指令は2003年に同時に告示された、電気・電子機器のリサイクル及び有害物質に関するEU指令になります。

WEEE指令(Waste electrical and electronic equipment)は、廃電気・電子機器の最終処分量を減らすことを目的とし、リサイクルを推奨、要求しています。

RoHS指令(Restriction of use of certain hazardous substance in the Electrical and electronic equipment)で、電気・電子機器について、有害物質を一定割合以上含む製品が市場に出回らないことを目的とし、含有物質を規制しています。ELV指令(End-of Life Vehicle、廃自動車指令)は、2000年に交付されたEU指令で、自動車に関するリサイクル要求と、特定有害物質の含有規制の2つの要求があります。

含有規制としては、上市する自動車の材料および部品について、例外品目を除いて、鉛、水銀、カドミウム、六価クロムの許容濃度以上の含有を禁止しています。 -

IPX-HF、INQ-HF、FMXなど、XやQ、-HFがつくインキとは何ですか?

-

X、Qが末尾に付くインキシリーズは、 イソホロンフリーのインキシリーズです。また、-HFはハロゲンフリーのインキとなります。

IR透過、蓄光機能、他

-

拡散性とはなんですか?

-

当社は、光の拡散(Haze:曇り)を指しています。 光を拡散させる事で、すりガラスの様な効果を得られます。

-

蓄光インキとは何ですか?

-

蓄光インキとは、太陽、電燈等の光線を吸収し蓄積しこれを徐々に放出させて発光する性質をもった顔料を含有し吸収-蓄積-発光を何回でも繰返すことが出来ます。

安全対策・節電対策への応用も可能です。

-

IR透過機能を応用した隠し印刷とは何ですか?

-

IR透過インキは、前述の通り透過色のコントロールが可能で、またメタリック調インキとの重ね印刷などで色相にバリエーションをつけることもできます。

そのため、光を当てなければ見ることが出来ない印刷「隠し印刷」で様々な装飾をすることが可能です。

注1)透過色により透過率が若干変化します。

注2)メタリック調インキとの重ね印刷などで赤外線透過率が10-20%程度低下します。 -

赤外線透過(IR透過)とは何に使うのですか?

-

IR(赤外線)透過インキを透明なPC、PETシートに印刷して作成した印刷物は、近赤外線以上の赤外線を透過し、それ以下の波長である可視光線、紫外線を遮断する機能を持ちます。

この機能を応用した例として、リモコンの受光部フィルターがあります。

漆黒、高隠蔽、非導電、他

-

透明度の高いインキに関係する情報はありますか?

-

従来以上に「高い透明性」と「優れたレベリング性」を実現した MIX-HFインキシリーズがあります。 なお、MIX-HF000メジウムでのヘイズ値(*) は、 0.6に至るほどです。

MIX-HF以外にもTOC-HFなど、高い透明度のインキがございます。用途に合わせてご選択ください。

(*) ヘイズ値:

可視光を照射したときの全透過光に対する拡散透過光の割合を指します。 ヘイズ値が小さいほど透明性に優れているという事になります。ヘイズ値(%)=Td/Tt × 100 (Td:拡散透過率 Tt:全光線透過率)

-

非導電墨インキとは何ですか?

-

非導電(Non-Conductive)墨インキとは、塗膜の電気抵抗値が高く、電気を通しにくい機能と高隠蔽な黒色を両立するインキです。

電気抵抗が高い(電気を通しにくい)ことで、塗膜に電流が流れることで発生する電子部品等の誤動作や故障をふせぎます。

さらに、高い隠蔽性により遮光性を要求するフラットパネルやスマートフォンのディスプレイの印刷に適しています。

-

高隠蔽な黒・白とは何ですか?

-

フラットパネルやタッチパネルの外枠などバックライトが使用される環境においても、 高い隠蔽性によりきれいな黒色や白色を発揮する機能です。

-

漆黒墨インキとは何ですか?

-

漆黒墨インキとは、「ピアノブラック」や 「漆黒」と呼ばれる光沢のある黒色仕上げを実現するインキです。漆のような高級感のある艶や独特の輝きを実現し、商品の高付加価値化に貢献致します。

ミラーインキ全般

-

ミラーインキは帝国インキの特許製品なのですか。

-

ミラーインキは弊社の特許です(特許番号第3151606)。

ミラーインキの製法およびインキを使用する印刷物の作成方法に関すること、また、 類似品を使用して印刷物を作成することも弊社の特許に含まれております。

-

鏡面形成技術とは何ですか?

-

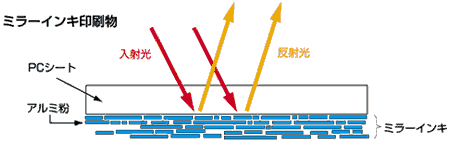

PCやPETシートにミラーインキを使用し、スクリーン印刷を行なう事で メッキと同じ様な鏡面を得る事が出来ます。

-

ミラーインキに色を付与することは可能ですか?

-

ミラーインキには、さまざまなカラーバリエーションが準備されています。

なお、透明インキとの組み合わせにより鮮やかな色と高い鏡面性の両立も可能です。 下記資料をご参考にして用途に合わせてお選びください。

ミラーインキ使用時の注意

-

推奨する適応原反は何ですか?

-

MIR-インキの適応原反はPC及び処理PETです。(PET原反であっても未処理PETには接着しません。)

しかし、PC及び処理PETのグレードによって接着性が異なります。 また、ハードコート材、アクリル材については個々にインキ選定を行って、接着性を確認する必要があります。

-

推奨する押えインキは何ですか?

-

MIR-インキの押え印刷にはMIX-HFインキを使用して下さい。他のインキを使用すると鏡面性が低下してしまいます。

ただし、耐溶剤性の強い原反(処理PET)についてはMIB,MIX-HFインキ以外も押えインキとして使用出来ます。

-

鏡面性に影響するインキの扱い方法に関する情報は何ですか?

-

ミラーインキは印刷する前に必ず攪拌を行って下さい。成分の一部が分離している事がありますが、攪拌を行う事によって均一になります。攪拌が不十分な場合はスジやムラの原因になります。

また、印刷後のインキは、未使用インキの容器に戻す事はしないで下さい。版上に残ったインキは、アルミ同士が凝集してしまい、再度印刷を行うと鏡面性の低下及びスジ・ムラが発生する可能性があります。 使用済みインキを使用すると上記のような問題が発生する可能性がありますので、使用は避けて下さい。

インキの供給に関しては、印刷に必要なインキ量を一度に版にのせるより、インキを注ぎ足して使用する方が効率的です。

-

鏡面性に影響する印刷条件に関する情報は何ですか?

-

印刷条件では特に印圧・ドクター圧が重要になります。ミラーインキはアルミ顔料が配向する事で鏡面性、隠蔽性が得られます。 よって、アルミ顔料を配向させる為に、印圧・ドクター圧を一般のソリットインキより強めに設定して下さい。

膜厚が高くなる(3μ以上)とアルミ間での層間剥離を起こす事があります。 更に、鏡面性が低下し、ムラの原因にもなります。 隠蔽性に関しては、膜厚が高くなれば隠蔽性は良くなりますが、アルミ顔料がしっかり配向していれば、膜厚が薄くても隠蔽性が得られます。

1-2.スクリーン版、1-3.スキージ及び2-2.乾燥条件、2-3.印刷条件に記載している推奨条件によって、安定した品質(鏡面性・隠蔽性)の印刷物を印刷する事が出来ます。

-

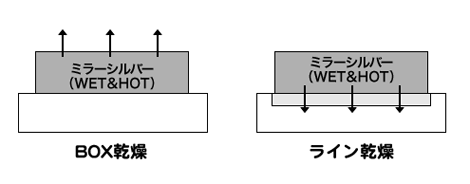

鏡面性に影響する乾燥条件に関する情報は何ですか?

-

耐溶剤性のない原反(PC)では、乾燥条件によって鏡面性が大きく左右されます。特にPC成形物では、その傾向が強くなります。使用するPC樹脂のグレード、成形条件等により最適な乾燥条件は異なります。

初期乾燥を低温で行い、その後高温で乾燥する事で鏡面性が得られます。 (初期乾燥を低温で行う事によって、溶剤アタックの影響が抑えられ、アルミ顔料がしっかり配向する為に鏡面性が向上します。)

-

鏡面性に影響する原反(基材)に関する情報は何ですか?

-

原反の種類によって、乾燥条件が異なります。

MIR-51000ミラーインキシリーズの場合 PC、処理PET共に80℃・30分ですが、PCは初期乾燥を低温で行ってから高温乾燥(80℃・30分)する事でより鏡面性が得られます。

-

推奨する予備テストは何ですか?

-

必ず本ラインでの印刷前に同様の印刷条件で予備テストを実施して下さい。予備テストの手順は下記の通りです。

①本ラインで印刷する原反(代用品は不可)にミラーインキを印刷して、 カタログに記載されている条件で乾燥を行なって下さい。

②鏡面性、隠蔽性、接着性等の試験を実施して下さい。

③NGの場合は、満足する結果が得られる様に印刷条件及び乾燥条件を調 整して下さい。

適正な条件が見つかるまで上記の試験を繰り返して下さい。

-

推奨する粘度調整は何ですか?

-

ミラーインキは使用時の稀釈は必要ありません。ただし、使用する前によく攪拌して下さい。

-

推奨するスキージは何ですか?

-

鏡面性が得られる印刷を行う為に、スキージは硬度70度のウレタンスキージを使用して下さい。エッジは若干丸めにして下さい。(シャープな状態からサンドペーパーで2~3回削る程度にして下さい) ミラーインキの印刷において、インキ中に含まれているアルミ顔料の影響により印刷物にスジやムラが発生する場合がありますので、こまめにスキージの研磨を行って下さい。

-

推奨するスクリーン版は何ですか?

-

ミラーインキはスクリーン版の種類によって印刷物の仕上りが変化します。ミラーインキの印刷に適したスクリーン版の項目として、版メッシュ、オープニング、線径、乳剤厚が挙げられます。 印刷版の推奨条件は版メッシュがT-300、オープニングが広く、線経が細く、乳剤厚(6~8µm)が薄い版です。

-

推奨する環境条件は何ですか?

-

MIR-ミラーインキシリーズを印刷する場合は、印刷作業条件として温度・湿度を一定に保つ様に調整して下さい。 推奨条件は温度:20~25℃、湿度:50±5%Rhです。 印刷作業条件が高温・多湿になると、ミラーインキが吸湿して鏡面性・隠蔽性が低下し、安定した印刷物を印刷する事が出来ません。

-

ミラーインキと一般溶剤インキとの違いから注意することは何ですか?

-

ミラーインキは鏡面性を持たせる為に一般の溶剤インキとインキ組成が大きく異なります。

ミラーインキの組成は、主に樹脂、アルミ顔料、溶剤ですが、一般の溶剤インキと比較して樹脂と溶剤比率が異なります。 従って、ミラーインキと一般の溶剤インキでは、印刷適性等の性能に違いが発生します。

ミラーインキのトラブル解決

-

ライン乾燥機で乾燥させる場合に、曇りが生じてしまいます。これはなぜでしょうか。

-

質問内容を詳しくお聞きしたところ、状況としては、シリンダー印刷機を用いてミラーインキをPC基材に印刷し、 ライン乾燥で仕上げた目的の輝度が出なく、印刷面に曇りが発生してしまう。

そのため、ミラー面が全体的に白く濁り輝度が出せない現象が起きるというものです。 原因は、初期乾燥から高温で乾燥したことによるものです。シリンダーで印刷のために、ライン乾燥機を使用する必要があります。 推奨の乾燥条件である80℃・30分の乾燥が行えないので、100℃.2分の高温で短時間の乾燥を行ったため、

印刷塗膜中の溶剤を乾燥すると同時に高温になってしまい、原反のPCシートを侵してしまったことが原因と推測することができます。

-

ライン乾燥機で乾燥させる場合に、曇り対策はどうすればよいですか。

-

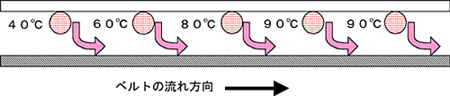

次のような対策をとれば、問題は解決できます。 (1) ライン乾燥機の温度を下げます(80℃以下)。 (2) ラインが比較的長くて乾燥機のユニット何機かがついている場合は、乾燥機入り口付近のユニットの温度を40~60℃くらいの低温に設定して、初期乾燥で塗膜中の溶剤を8~9割方蒸発させてしまいます。 (3) その後、80~100℃で高温乾燥を行うことによって、完全に溶剤を蒸発させることにより、曇りのないミラー面を形成することができます。

-

抑え印刷をしなくても大丈夫なのでしょうか。

-

抑え印刷は必ずしてください。 抑え印刷は、耐スクラッチ性を高めるためだけでなく、耐性(耐環境性)を向上させる役目をもっております。

特にミラーインキは、耐湿性に弱く、抑え印刷をしないとアルミが腐食して変色する可能性があります。 ですから、必ず抑え印刷を行ってください。

-

隠蔽性を高くした印刷をしたいのですが、どのようにしたらよいでしょうか。

-

硬度70度のスキージを用いて、印圧を高めにしてください。

ミラーインキを印刷した際に、「見本のような隠蔽性が得られない」というご相談を受けることがあります。隠蔽性を出すための有効な方法として、スキージ硬度を変える方法があります。 ミラーインキは樹脂分が少ないために、基材へのインキの転移性が通常のスクリーンインキと比較してあまりよくありません。

したがいまして、印刷条件を変えて隠蔽性を向上させる方法が有効な手法として考えられます。推奨印刷条件は以下のとおりです。 また、アルミが平行に並ぶことで、より高い輝度が得られることをご理解いただくために図に示しました。

★推奨印刷条件 スキージ硬度:70度 / 印圧:やや高め / ドクター圧:やや高め

スクリーン印刷・成形

スクリーン印刷

-

スクリーン印刷とは何ですか?

-

スクリーン印刷とは、孔版印刷の一種で、「パターン支持材として紗を用い、その上に作られた版画像を通してスクリーン印刷インキを被印刷体に転移させ画像複製を行う技術の総称」とされています。

被写体については、空気と水以外の物すべてに印刷が可能であるとされています。もちろん、平面だけでなく、曲面、特殊形状、成形品にも印刷が可能です。

-

中間乾燥を長くしたら、ピンホールやクラックが発生しました。どうすれば良いのですか?

-

一液型の場合、中間乾燥が長いと下地インキに重ねインキの溶剤が急速に染み込み、ピンホールを発生させる可能性があります。

二液型の場合は、中間で加熱乾燥し過ぎると硬化反応が進み、重ねインキをスクリーン印刷した際に、塗膜が膨潤してしわが発生します。それがクラック状に見える場合があります。

対策として、中間乾燥時間を短くする事を行って下さい。 -

なぜ中間乾燥と最終乾燥があるのですか?

-

射出成形時に残留溶剤があると、密着不良やインキ流れを誘発します。その為、中間乾燥条件でスクリーン印刷終了後、最終の乾燥を必ず行って残留溶剤を飛ばす必要があります。

-

乾燥はどれくらいすれば良いのでしょうか?

-

多色印刷の場合、一色毎の乾燥は各インキの一次乾燥条件で乾燥し、一液インキは最終色印刷後、二液インキはバインダー印刷後に、各インキの最終乾燥条件に従って加熱乾燥して下さい。

-

墨インキを重ねた際にピンホール状に透けてしまいます。どうすれば良いでしょうか?

-

ピンホール状に透ける原因として

①一層目の膜厚が薄い。(5μ以下)

②インキの稀釈率が多い。(20%以上)

③スキージ圧が強い。

④下地がメジウムベースの薄い色である。

などの複合的要素が考えられます。チェックしてください。

射出成形

-

今まで接着していたのに、急にはく離が発生します。どうすればよいのでしょうか?

-

今まで接着していたのに、急にはく離が発生します。どうすればよいのでしょうか?

以下のポイントをチェックしてください。

①塗膜の膜厚

・バインダー層の膜厚が低いと密着が弱くなる傾向があります。

②塗膜の乾燥条件

・充分に乾燥していないと、塗膜の強度が弱くなり、凝集破壊が発生します。

③インキ及びバインダーに消泡剤などの添加剤を入れていないか?

・消泡剤等の添加剤を入れた場合、樹脂との密着が悪くなる傾向があります。 -

樹脂と塗膜が剥がれてしまいました。どうすれば良いですか?

-

樹脂とインキ塗膜、原反が適応していない可能性があります。弊社営業に御一報ください。

-

塗膜と樹脂を無理にはがした時、はく離面を見ると、片面にインキが残る場合と、両面にインキが残る場合があります。これは何故ですか?

-

インキが原反面のみに残る場合は、成形樹脂との密着が悪く、成形樹脂面に残る場合は、インキが原反に密着していない「界面はく離」の状態です。

また、原反面と樹脂面にインキが残っている場合は、原反、樹脂への密着は良好だが、塗膜自身に破壊が起きている「凝集破壊」の状態です。

フイルムインサート成形(FIM/IMD)

-

FIM/IMDとは何ですか? また、関係するテクニカルレポートもご紹介ください。

-

Film Insert Molding / In-Mould Decoration (FIM/IMD)とも呼ばれ、印刷されたフィルムを金型内に挿入し、一体成形を行い最終製品を作る方式を指します。

-

フォーミングにはどんな種類があるのですか?

-

代表的なものとして、真空成形、圧空成形、プレス成形、超高圧成形があります。

-

FIM/IMDで、フィルムと流し込む樹脂の組み合わせの例はどんな物が有りますか?

-

シートにはPCやPET、アクリル等があります。樹脂に関しては、PC、PMMA、ABS、PC/ABS、AS等が適しています。逆にPP等のオレフィン系樹脂は接着性の面から難しいのが現状です。

-

インサート成形とインモールド成形の違いは何ですか?使用するインキの違いはありますか?

-

ここで言うフィルムインサート成形は、印刷面がシートと樹脂の間に封入される状態になります。インモールド成形は、シートと樹脂が密着し、表に印刷面が出る状態です。使用インキは要求性能により変わります。

-

インサート成形で行える大きさはどれくらいまで可能ですか?

-

理論的には成形機に依存します。また、シートの伸び率にも限界がある為、印刷基材に影響されます。

-

一般的にインキ+成形の方法で製品を作っている業種や実際の製品はどのようなものがありますか?

-

業種としては、自動車内装、アミューズメント、家電が中心となります。実際の製品は、スピードメーターやパチンコ台、ポットやテレビなど多岐に渡ります。

-

成形インキについて機能性インキを使用する場合、制約が掛かりますか?

-

色調、輝度感などに限度があります。デザインによってはお客様のご希望に添えない場合が御座います。ご了承ください。

バインダー・硬化剤

-

バインダーとは何ですか?

-

二液硬化型インキの塗膜や印刷素材と、射出成形樹脂を強固に接着させるための、接着層です。

-

ISXにもバインダーは必要ですか?

-

ISXインキは一液型インキで、射出成形樹脂との接着性に優れている為、バインダーは必要ありません。

-

二液型インキには、なぜバインダーが必要になるのですか?

-

二液型インキの硬化塗膜は、緻密な架橋構造をとっており、射出時の熱では溶けません。その為、成形樹脂との密着性が悪く、塗膜と樹脂の間に接着層が必要になります。

バインダーを印刷する場合、下地インキが過剰乾燥していると剥離強度が低下します。 必ず連続してバインダーまで印刷を行い、最終乾燥を実施して下さい。

-

最適な硬化剤の選択と添加量を教えてください。

-

印刷品質の向上のためには、使用インキ・印刷環境・期待する塗膜物性などに合わせて、 最適な硬化剤を使用する必要がございます。

以下のテクニカルレポートにて、最適な硬化剤と添加量をご紹介しておりますので、ご確認をお願い致します。

ガラス基材への印刷

-

ガラス基材印刷用のスクリーンインキは何ですか? また、その特徴は何ですか?

-

ガラス基材への印刷には、ガラス基材印刷用二液型ハロゲンフリーインキGLS-HFインキシリーズをお勧め致します。

GLS-HFインキシリーズの特徴は、 従来ガラス基板印刷に使用されていた無機系インキと違い有機系インキであることです。

そのため、GLS-HFは無機系インキ(焼成型インキ)が抱える「カラーバリエーションの不足」「環境負荷物質問題」等の課題を解決する優れた機能を持っています。

-

フラットパネル、タッチパネルの高付加価値化に関係する情報はありませんか?

-

当社がご提供する技術によるフラットパネル・タッチパネルなどのガラス基材の高付加価値化をご紹介致します。

デザイン面から: ・ガラス基材上への多彩なカラーバリエーションの実現 ・タッチパネルの窓枠に応用できる高隠蔽黒や高隠蔽白

機能面から: ・IR透過機能の付与 ・非導電性墨による誤動作防止 ・環境負荷物質の削減、等があります。

-

フラットパネル、タッチパネルの製造コストの削減に関係する情報はありませんか?

-

フラットパネルディスプレイの製造工程において、機能性フィルムやパネルの汚れや傷を防ぐ保護フィルムなどの接着に両面テープが使用されています。この両面テープを当社がご提供するUV粘着剤に代替することで、製造コストの削減につながる可能性があります。

なぜなら、この両面テープによる接着は、「接着面に合わせた両面テープのカット」と「両面テープの接着」「剥離紙の除去」など多くの工程が必要になります。また、剥離紙や接着面に合わせる際の余剰部分などの廃棄物の問題も発生します。

しかし、UV粘着剤を利用することで、工程数の問題と廃棄物の問題を同時に解決することが可能となるからです。