プラスチック製品の品質・機能の向上を図るための

FIM/IMD技術講座 第1回:FIM/IMDのメリットと3つの工程

近年、プラスチック成形製品の市場は、金属代替や軽量化、コストダウンに有効なことから大きく広がりを見せています。

携帯電話市場や自動車銘板の分野では、市場が成熟していく中で他製品との差別化を図るため、スクリーン印刷された意匠印刷シートとプラスチック射出成形を組み合わせた「フィルムインサート成形(FIM/IMD: Film Insert Molding / In-Mold Decoration)」の利用が注目を集めています。

そこで、フィルムインサート成形(FIM/IMD)の仕組みと機能について、 連続したシリーズ企画として当レポートでご紹介致します。

1.フィルムインサート成形(FIM/IMD)の概要

フィルムインサート成形(以下、FIM/IMD)とは、予め意匠印刷を行った熱可塑性樹脂フィルムあるいはシート等を、所定の金形(mold)あるいはダイ(die)に挿入し、加熱融解流動化された成形樹脂材料を、圧力を加えて金形に流し込み、冷却固化させ印刷シートと成形樹脂材料を一体化した製品を作成する方法です。

FIM/IMDの3つの工程

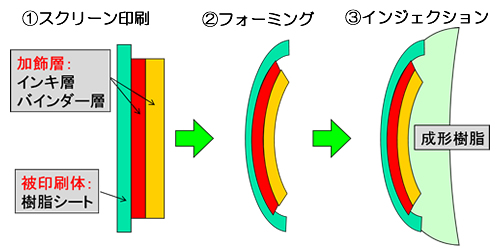

FIM/IMD品の断面は、「印刷原反部と意匠印刷インキ」と 「成形樹脂部」にそれらを接着させる「接着層(バインダー部)」から構成されています。

また、FIM/IMDの工程は、以下のように3つの工程で成り立っています。

- スクリーン印刷工程: 熱可塑性樹脂フィルムあるいはシート等に意匠印刷を行います。

- フォーミング工程: あらかじめ押出成形されたシートを加熱軟化させ、冷却固化前に型へセットし、 真空圧や圧縮空気で最終形状に成形後、トリミング(仕上げ加工)し、製品にします。

- インジェクション工程: 所定の金形(mold)あるいはダイ(die)に挿入し、加熱融解流動化された 成形樹脂材料を圧力を加えて金形に流し込み、冷却固化させ印刷シートと成形樹脂材料を一体化させます。

FIM/IMDの3つの工程(イメージ)

2.FIM/IMDのメリット

FIM/IMDによるメリットは、加飾に限っても以下の通り様々なものがあります。

1.直接着色が困難な形状にも自由に着色が可能

FIM/IMDでは、成形物の表面に印刷によって直接着色、あるいは図柄等を形成することが困難な形状の成形物であっても加飾を施すことが可能となります。

2.塗装と違い、多色・ぼかし・細線など自由な図案での加飾が可能

印刷による加飾なので、デザインに制限がほとんどありません。

3.耐性に優れている

また、意匠印刷シートに形成した印刷層を成形樹脂と意匠印刷シートの基材のフィルムもしくはシートとの間に保持して相互に密着させることができるので、成形物の表面への印刷方法と比較し耐擦傷性に優れるとともに、経年変化を生じにくいという利点も有しています。

4.スクリーンインキに様々な機能を付与することが可能

スクリーン印刷ではインキに様々な機能を付与することが可能です。これを応用することで、製品に様々な機能を付与することが可能です。

例)IR透過機能など、(第2回でもご説明します。)

上記の加飾に関係するメリット以外にも、金属からの代替による軽量化、メッキ代替による環境負荷の低減、工程の効率化によるコスト削減など、様々なメリットが享受できます。

次回は、FIM/IMDの工程についてインキの機能と合わせてご説明致します。

それでは、FIM/IMDのシリーズ企画の第2号をご期待ください。

なお、当講座でご紹介する成形用インキの詳細情報はこちらです。

| ISX-HF | 一液タイプ | 高い伸び性 ポットライフが無く作業性が良好 |

| IPX-HF | 二液タイプ | 耐流れ性、高塗膜耐性、成形時耐熱性 |

| INQ-HF | 二液タイプ | フォーミング時の柔軟性、高塗膜耐性 |

| IMB-HF006 IMB-HF009 |

一液タイプ | バインダーインキ(成形樹脂とインキ塗膜の接着層)(IPX-HF、INQ-HFのご使用時にお使いください。) |