多様な導電部材をスクリーン印刷で代替

抵抗値の自由な設定が可能な導電インキのご紹介

電磁波シールド・静電気対策を安価かつ効果的に実施したいお客様にお知らせです!

抵抗値の調整技術により、効果的な電磁波シールド・静電気対策をスクリーン印刷で実現します。

また、センサー機器の品質向上・電⼦回路のコスト削減等に応⽤の可能性が広がります。

1. 電気抵抗値の自由な設定が可能な導電インキ

1.1 スクリーンインキ機能と自由な電気抵抗値の両立

当社の導電インキは、電気抵抗値 1.0 x 10-1 (Ω) から1.0 x 1010 (Ω) 以上と、 導電から非導電まで幅広く設定が可能です。

このインキにより、電磁波シールド・静電気対策等を 安価で自由度の高いスクリーン印刷で行えるようになります。

また、この導電機能を他のインキに付与することで、センサーの品質向上や電子回路のコスト削減等に応用が可能になります。

| 用途 | 表面抵抗値(Ω) | 主な効果 |

|---|---|---|

| 電磁波シールド |

1.0×10-1から1.0×104 |

|

| 静電気対策 | 1.0×104から1.0×1010 |

|

| センサーの 品質向上支援 |

用途に合う抵抗値 |

|

| 電子回路の コスト削減支援 |

用途に合う抵抗値 |

|

1.2 導電インキの基本性能

標準で設定されている導電インキは、以下の通りです。下記以外の抵抗値も、インキ・印刷条件を 調整することで設定可能です。

例えば、表面抵抗率は、多層印刷にすることで単層印刷よりも低い値にすることが可能です。

| インキ品名 | 膜厚(1層) | 表面抵抗値 | 対応基材 |

|---|---|---|---|

| MRX-HF 導電インキ 茶 | 14μm | ≤ 1Ω | PET、PCなど |

| MRX-HF 導電インキ グレー | 14μm | ≤ 200Ω | 同上 |

| MRX-HF 導電インキ 墨 | 10μm | ≤ 10,000Ω | 同上 |

| GLS-HF 導電インキ 墨 | 8μm | ≤ 2,000Ω | 同上 |

1.3 導電インキの共通する優れた特徴

従来、電磁波シールドや静電気対策は、金属箔や導電材の塗装等を利用する工法等で対応してきました。 しかし、導電インキを印刷する工法は、従来の工法と比較して、より安価で高い自由度を持つ優れた工法となります。

| 優れた特徴 | 詳細 |

|---|---|

| 高耐湿性・軽量薄型 |

|

| 安価で自由度の高い スクリーン印刷 |

|

| 加飾・その他の機能性との両立 |

|

2. 電磁波シールド用インキ

2.1 電磁波シールド用インキとは

電磁波シールド用インキは、導電性を有する塗膜が電磁波の侵入・漏洩を遮断(シールド) するインキです。 このインキにより安価なスクリーン印刷で電磁波シールド機能を施すことが可能になります。

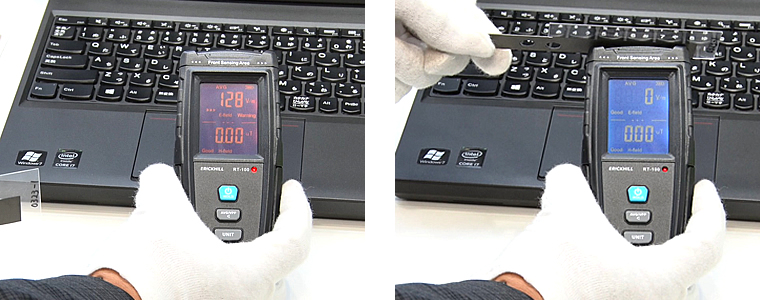

以下は、パソコン画面から放射される電磁波(この例では、放射電界)を電磁波シールド用インキの印刷物で シールドした例になります。 放射電界が、左の通常時の計測値(128 (V/m))から右の計測不能(0 (V/m))までに低減されています。

2.2 電磁波シールド用インキの印刷事例

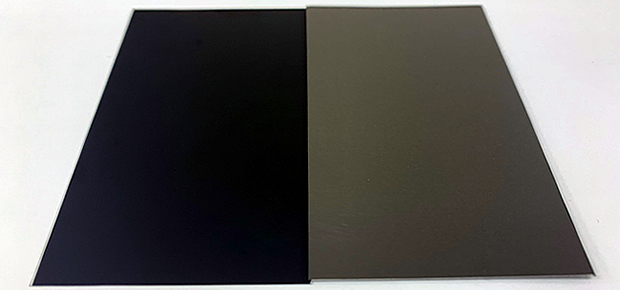

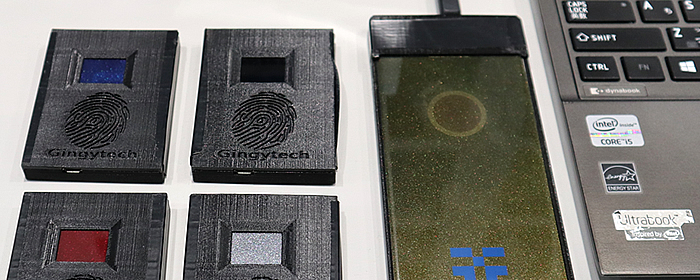

MRX-HF 導電インキ 墨・グレー・茶の印刷例(原反:PC)です。 電磁波シールド機能と加飾とを両立し、工程削減に応用することが可能です。

3. 静電気対策用インキ

3.1 静電気対策用インキとは

静電気対策用インキとは、帯電防止・ESD対策(electro-static discharge: 静電気放電対策)等の機能を安価なスクリーン印刷で付与するインキです。

静電気対策では、前提条件(使用環境・静電気の発生原因等)と解決したい問題(帯電・ 放電等)により、インキを印刷する部分の電気抵抗値を適切に調整する必要があります。 そのため、抵抗値や印刷部位を自由に設定できる静電気対策用インキは、 最も優れた解決手段の一つとなります。

3.2 静電気対策に利用する電気特性と表面抵抗率

静電気対策に利用する電気特性分類と各対策の利点〇・欠点×は、以下の通りです。(参考:IEC61340-5-1,5-2基準)

|

利用する電気特性分類と |

特徴および静電気対策への応用 |

|---|---|

| 静電気導電性 1.0×102 ≤ ρs < 1.0×105 |

帯電しにくいが、電荷の移動速度が大きい。 〇 帯電しにくいため静電気の発生源にならない。 × 帯電した物体が接触すると放電発生のリスクがある。 |

| 静電気拡散性 1.0×105 ≤ ρs < 1.0×1011 |

帯電しにくく、かつ電荷が緩やかに拡散する(帯電防止に使用される領域)。 〇 もともと帯電しにくく、帯電した場合も比較的緩やかに放電する。 〇 帯電した物質が接触しても激しい放電が発生しにくい。 × 解決策(帯電条件・望む電荷減衰等)に合う抵抗値調整が必要となる。 |

| 絶縁性 1.0×1011 ≤ ρs |

帯電しやすく、電荷が蓄積しやすいが、電荷の移動・拡散速度は小さい。 〇 帯電した物質が接触しても通電しないため放電が発生しない。 〇 限定された条件下での放電リスク低減の解決策となる。 × 摩擦等により容易に帯電し、静電気の発生源になる。 |

3.3 静電気対策用インキの印刷事例

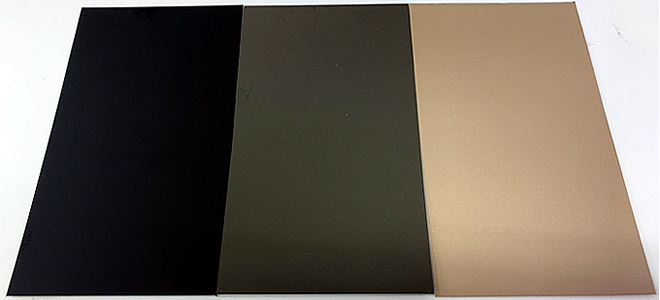

GLS-HF 導電インキ 墨・グレーの印刷例(原反:ガラス)になります。 静電気拡散性領域の最適な抵抗値を設定することで帯電を防ぎ、電荷放電・埃付着等の問題を解決します。

4. センサー機器の品質向上への応用

4.1 センサー機器の品質向上への応用とは

センサー機器の品質向上への応用とは、埃の付着によるセンサーの感度の低下や電磁波の入射による センサーの誤動作を導電機能を用いて解決することで品質向上を実現することです。 これらの施策は、加飾工程との両立も可能なため、他の工法と比較して容易に実施することが出来ます。

| センサー機器への 応用 |

得られる効果 |

|---|---|

| 静電気対策 |

|

| 電磁波シールド |

|

4.2 センサー機器の品質向上への応用例

センサー受光口のセンサー対応インキおよび筐体を加飾するインキに静電気対策を施すことで、 静電気による受光口への埃付着を防止し、センサーの感度向上に貢献します。

5. 電子回路のコスト削減への応用(詳細はご相談ください。)

5.1 電子回路のコスト削減への応用とは

電子回路のコスト削減への応用とは、電子回路に使用される素子や必要な機能を安価で自由度の高い 導電インキの印刷で代替することです。 この代替は、材料がスクリーンインキのためフレキシブル回路とも相性が良い工法となります。

(注)代替内容や解決したい問題により、印刷での対応が困難な場合もございます。 そのため、具体的な課題と印刷による解決の可否について一度ご相談をお願い致します。

| 電子回路基板への利用法 | 特徴 |

|---|---|

| 抵抗体の代替 | (実現可能な抵抗値・印刷の性能値等は、ご相談ください。)

|

| その他電子素子の代替 |

|

| 電磁波・静電気対策 |

|

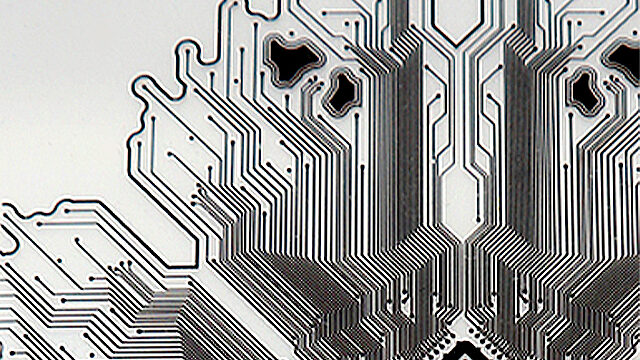

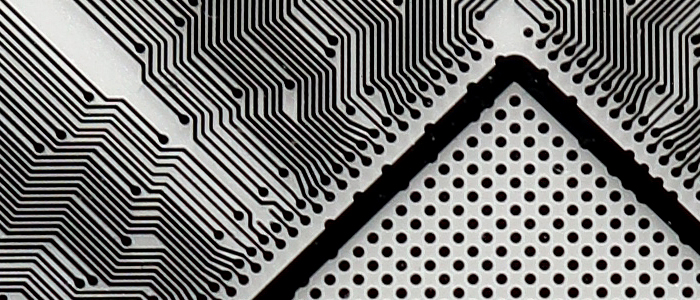

5.2 電子回路素子の印刷での代替(写真はイメージです。)

以下は、電子回路をスクリーン印刷の素子で代替するイメージ写真になります。 なお、導電性と細線の両立については、限界値が条件により変わります。 電子回路素子(抵抗体等)の印刷での代替をお考えの際は、課題解決の可能性についてご相談ください。

- 関連する技術情報

- 関連するイベント情報

- 関連するインキ